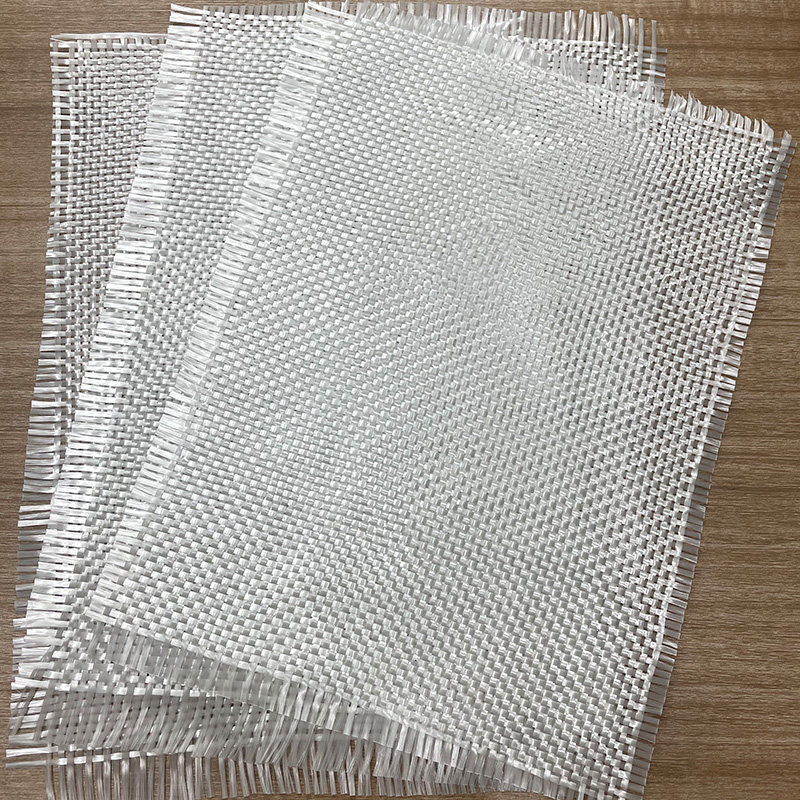

在现代高端复合材料制造领域, 碳纤维表面 作为关键功能材料,起着越来越重要的作用。这种由随机分布的短切纤维形成的非编织材料通过在复合材料的表面上形成特殊的过渡层来有效地提高产品的表面质量和机械性能。与传统的连续纤维增强层不同,碳纤维表面的独特结构使其能够完美地填充显微镜不平衡,为随后的涂料或表面处理提供了理想的基础,同时保持了复合材料的轻质和高强度的核心特征。

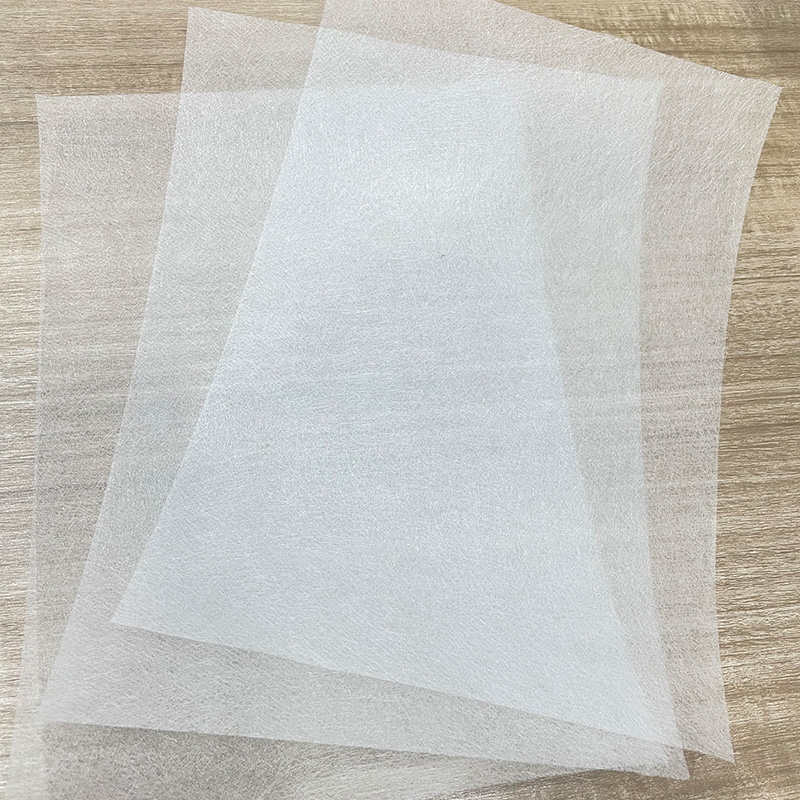

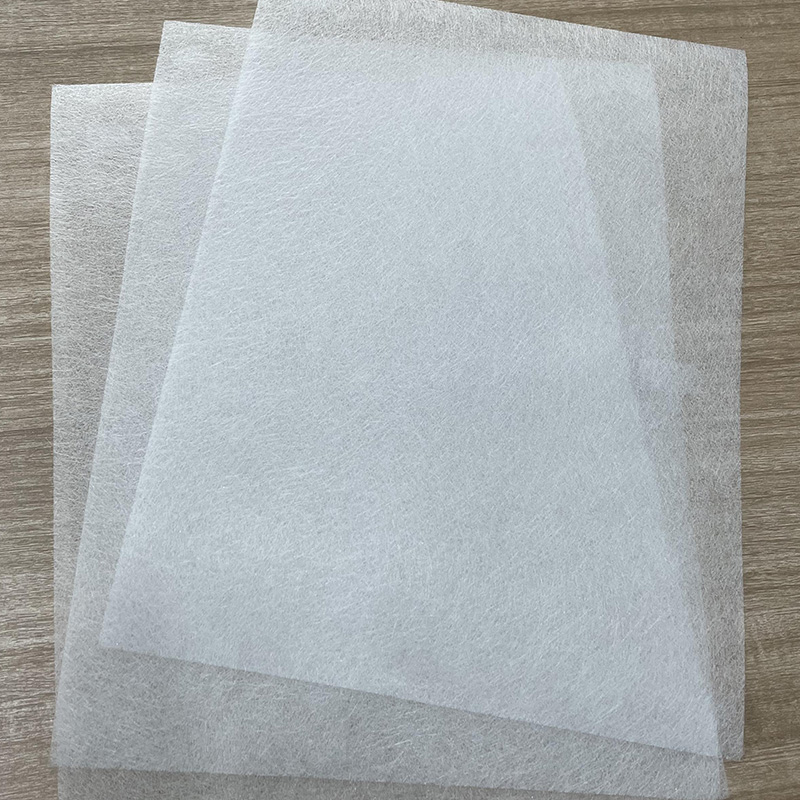

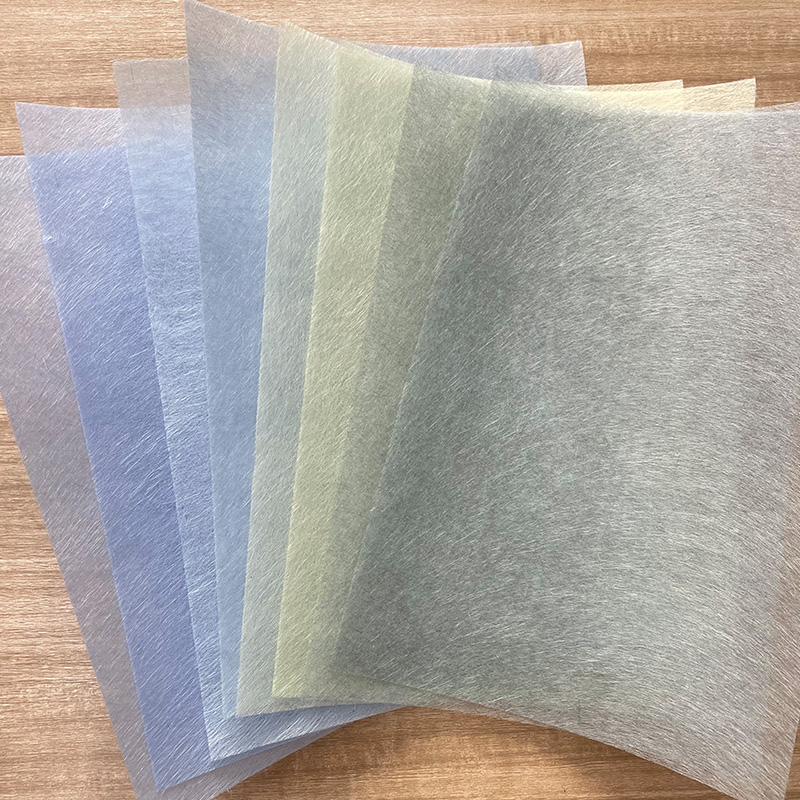

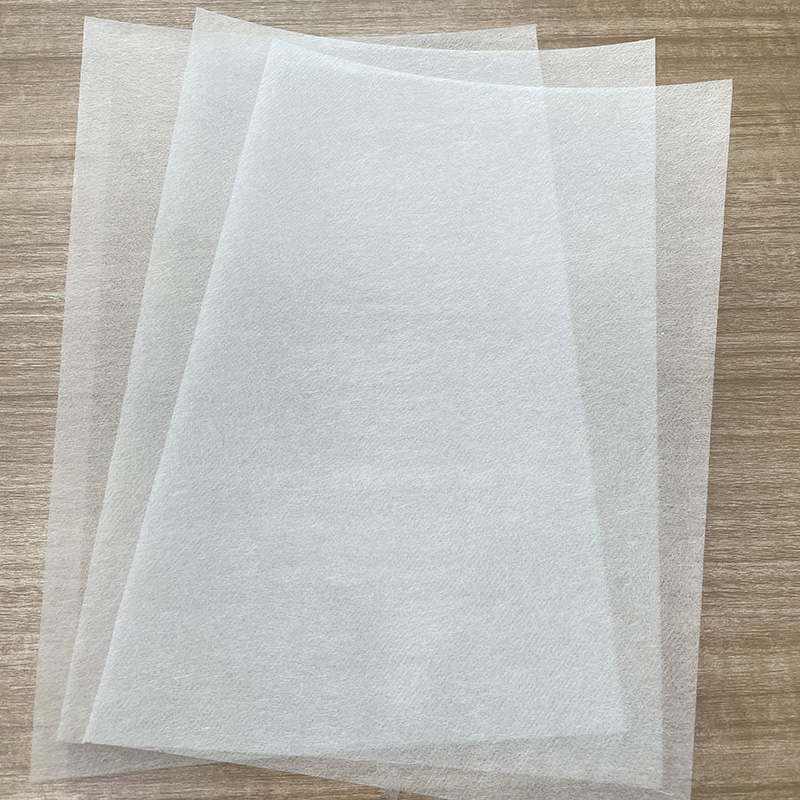

碳纤维表面的生产过程体现了精密材料工程的本质。原材料是从特定规范的碳纤维前体中选择的,这些碳纤维前体通过精确控制的短切过程形成成均匀长度的纤维段。这些纤维段通过湿或空间技术形成具有理想孔隙率的纤维网络。合并过程选择了不同的方法,例如根据最终用途的热按压,化学键合或针头加固,以确保在随后的复合成型过程中纤维网络保持稳定。先进的制造技术可以准确控制表面毛毡的表面密度和厚度均匀性。表面密度范围通常为10-100 g/m2,并且厚度公差可以在±5%以内控制,在不同的应用方案中满足材料性能的确切要求。

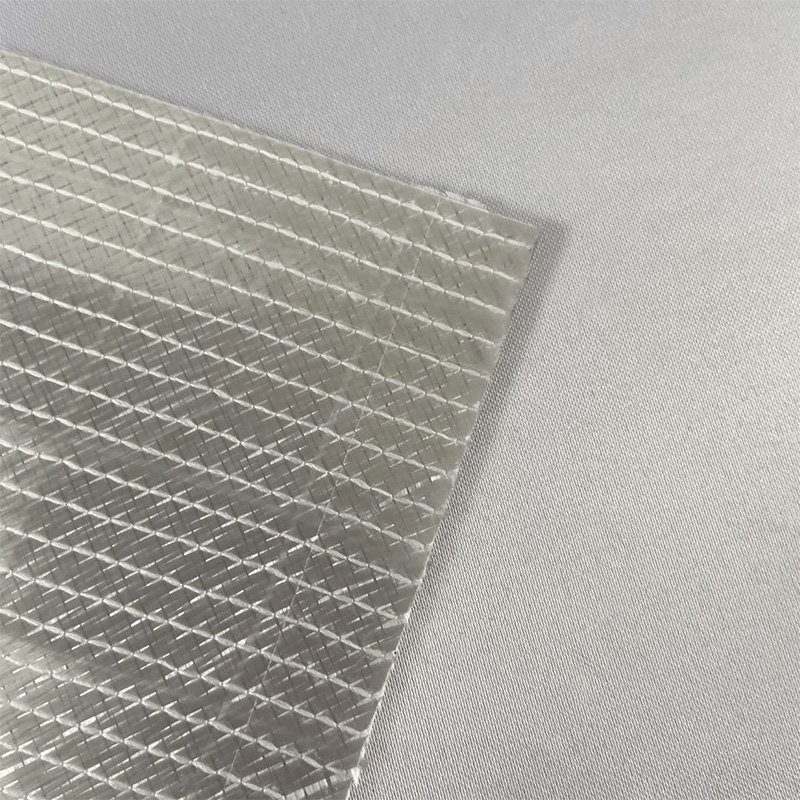

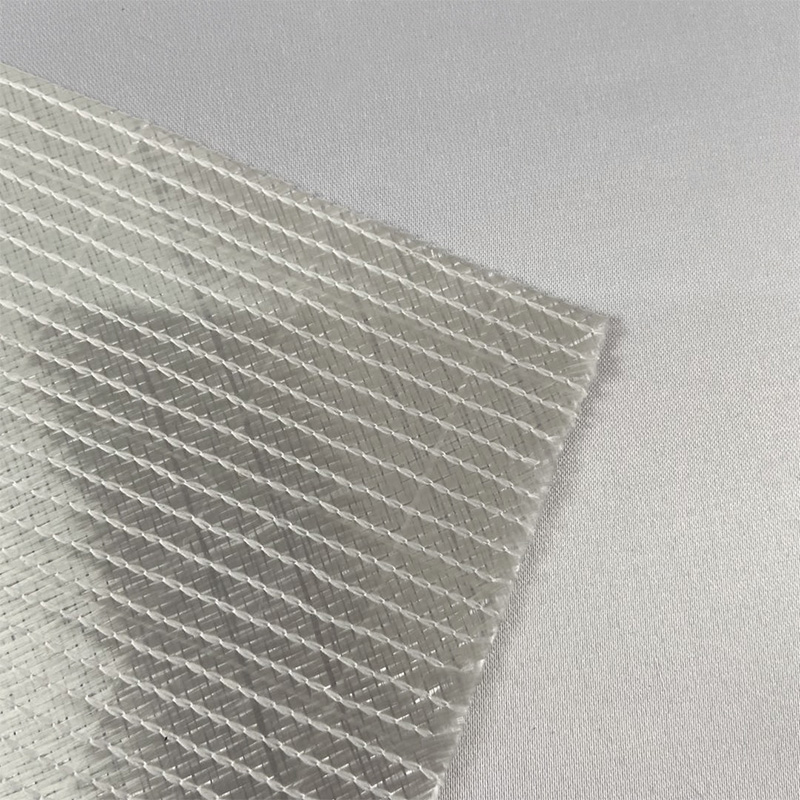

从性能特征中,碳纤维表面毛毡显示出许多技术优势。它的三维随机纤维分布结构产生了出色的树脂浸润通道,大大缩短了树脂输注时间并减少了气泡缺陷。超过90%的孔隙率为树脂提供了足够的存储空间,从而确保树脂在成型过程中可以充分填充每个显微镜孔。就机械性能而言,表面感觉到复合产品的“皮肤”有效地提高了层间剪切强度和抗抗性性,同时消除了连续纤维增强层的常见表面纹理,从而为随后的表面处理创造了理想的条件。更值得注意的是,这种材料可以提高表面质量,同时几乎无法增加产品的整体重量,从而完美地保持了轻质碳纤维复合材料的核心优势。

在航空航天领域,碳纤维表面的应用特别关键。这种材料在飞机皮肤表面上的使用不仅获得了平滑的空气动力表面,而且还可以显着提高抗疲劳性和损伤耐受性。在卫星结构部位上的表面使用有效地降低了由微型度量撞击造成的损害的风险。在制造技术方面,表面的应用简化了传统复合材料所需的繁琐的表面处理过程,缩短了生产周期并降低了成本。一些高级模型甚至使用表面毡作为所有可见复合零件的标准配置,以确保持久的高质量表面状态。

汽车行业对碳纤维表面的需求正在迅速增长。在高端跑车的外部使用表面毛毡后,可以直接喷涂的A级表面,从而消除了传统的腻子水平过程。在赛车车身上使用特殊配方的表面毛毡减少了重量,同时改善了石头冲击力。随着新能量车辆对轻量级的需求不断增长,诸如电池组壳和车身面板等关键组件中的碳纤维表面的应用也正在扩大。与传统的金属材料相比,用表面毡加强的碳纤维零件可以将重量减少30%-50%,同时提供更好的设计自由度。

风电场是碳纤维表面毛毡的另一个重要应用市场。在大型风力涡轮机叶片上使用表面毛毡后,表面粗糙度大大降低,空气动力学效率得到提高,并且年度发电量可以增加2%-3%。同时,表面层有效地保护主负荷结构免受环境侵蚀,并在不利气候条件下延长叶片的使用寿命。在制造过程中,表面的应用简化了真空输液过程,使树脂流动更加均匀,并减少了大型组件中常见的干点缺陷。新开发的抗紫外线表面的感觉进一步扩大了叶片的维护周期,并降低了风电场的运营成本。

运动器材行业还受益于碳纤维表面的技术优势。高端自行车框架使用超薄的表面毡后,它们具有完美的涂料粉底,几乎没有增加重量。表面毛毡在网球球拍和高尔夫球场等设备上使用后,表面耐用性得到显着提高,并且可以承受频繁的撞击和摩擦。一些竞争性设备还使用表面毡的可设计性来使用不同部位的不同表面密度的毛毡层,以实现精确的性能控制。

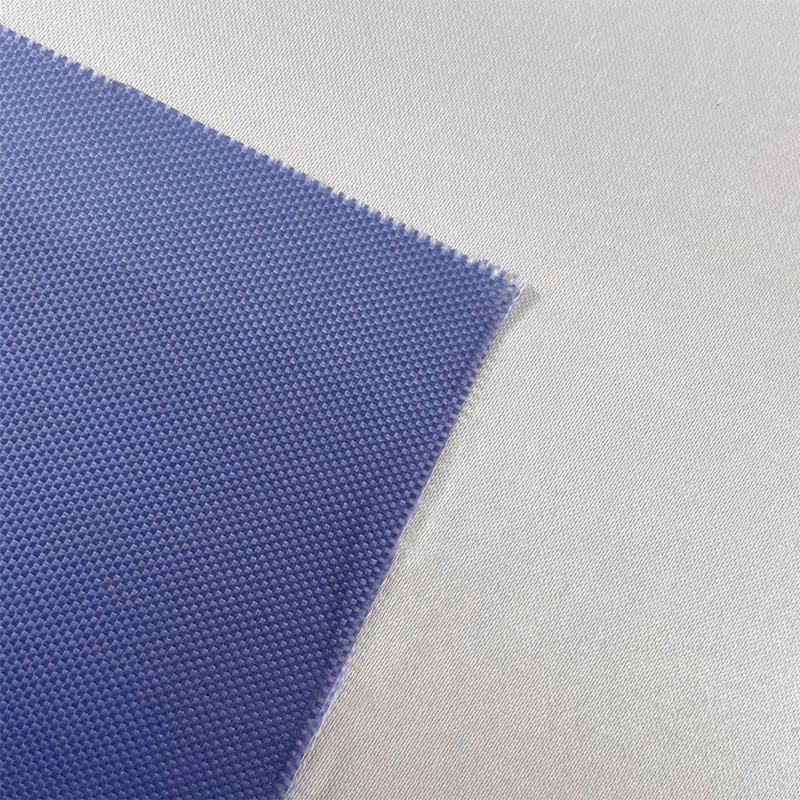

材料科学的进步正在推动碳纤维表面的感觉到更高的性能。纳米纤维增强技术进一步改善了通过将纳米级纤维引入传统的碳纤维网络,从而改善了表面感觉的树脂浸渍和机械性能。多功能复合毛毡整合了其他功能,例如电导率和阻燃性,以满足特殊应用程序的需求。在制造过程方面,在线质量监控系统的应用实现了对纤维分布均匀性和表面密度的实时监控,从而确保了产品性能的高度一致性。促进智能生产线的促进极大地提高了生产效率,降低能耗和废料率。

随着应用领域的持续扩展,碳纤维表面的标准系统也在不断改善。从航空航天到平民产品,不同的行业已经建立了相应的材料规格和测试方法。用户需要全面考虑诸如矩阵树脂类型,成型过程条件和最终用途要求之类的因素。正确的材料选择和应用方法可以最大程度地提高表面感觉的性能优势,并提高复合产品的整体质量。

展望未来,碳纤维表面毡技术将继续朝着高性能和多功能的方向发展。新能源车辆的普及将为这种材料带来新的增长空间,建筑结构增强领域的需求也在稳步增加。随着制造技术的发展和成本降低,预计碳纤维表面有望逐渐从高端应用逐渐扩展到更多的平民领域,为复合产品提供了可靠的表面解决方案,并推动整个行业朝着更高质量开发。

English

English 中文简体

中文简体 русский

русский Español

Español