为什么碳纤维感觉成为各个领域的高性能材料的首选选择

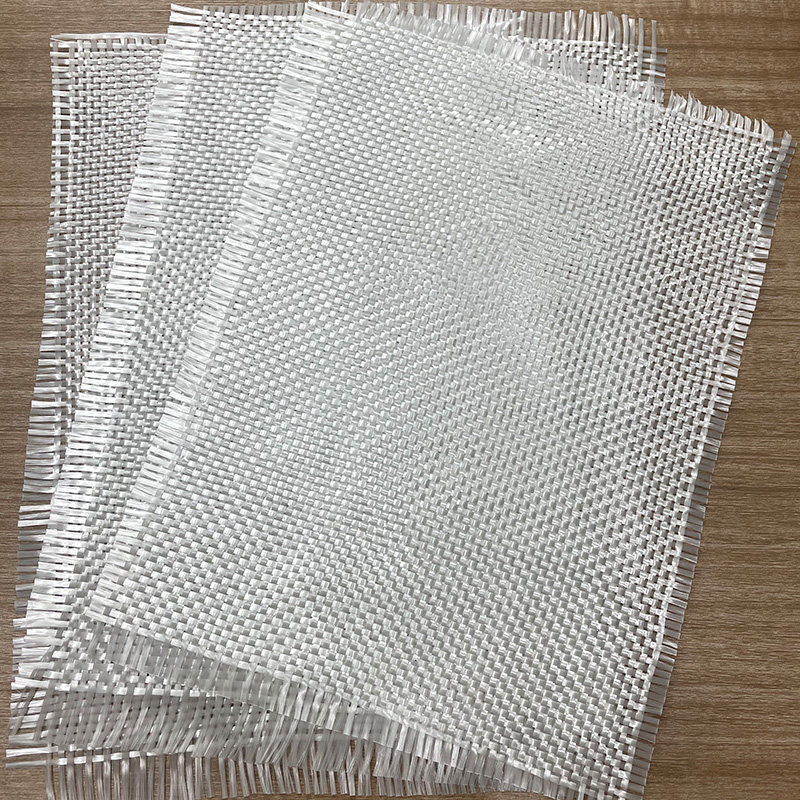

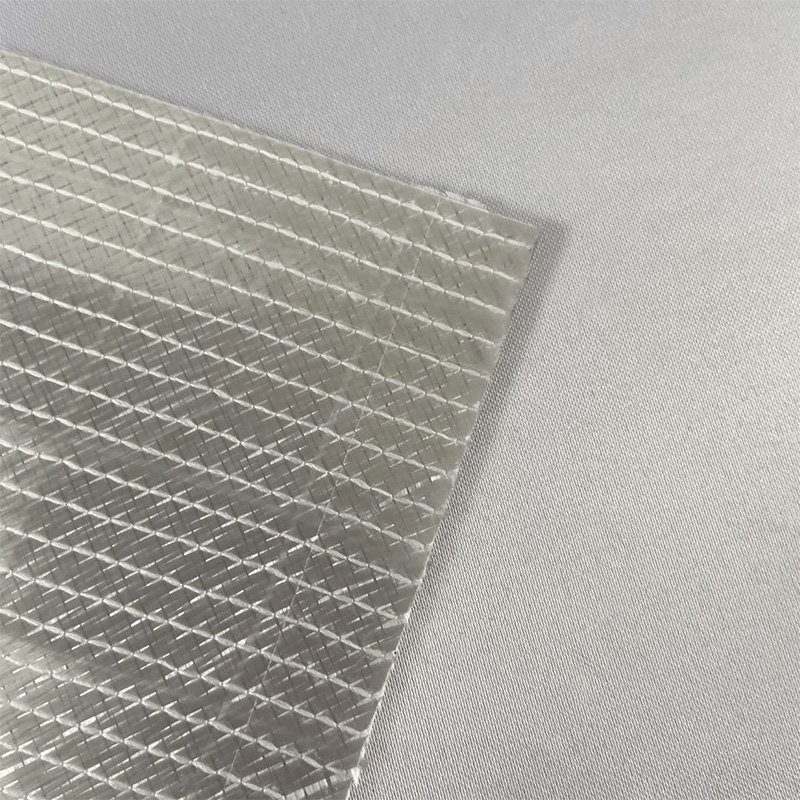

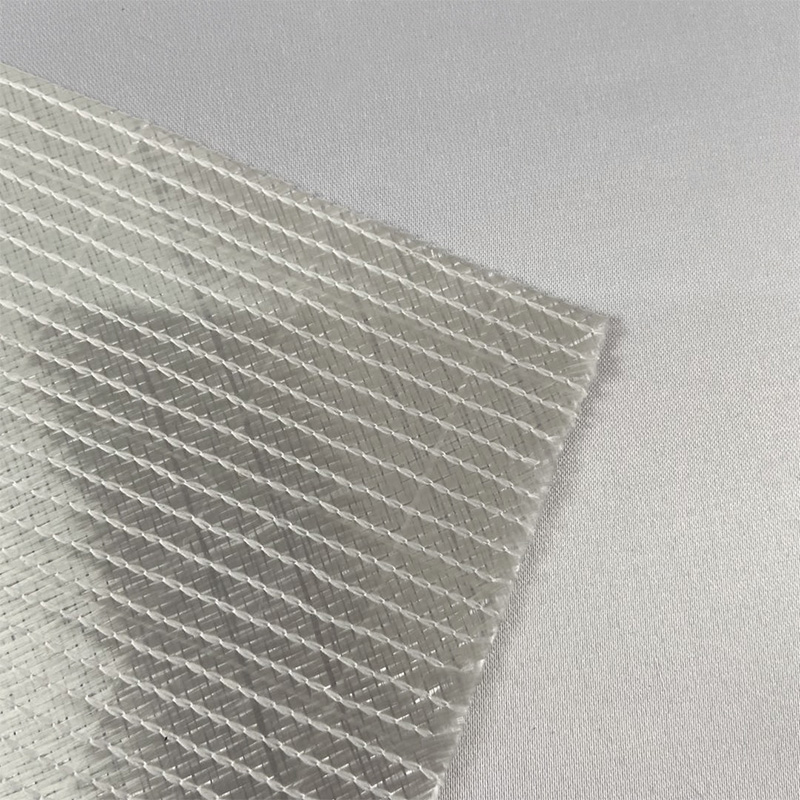

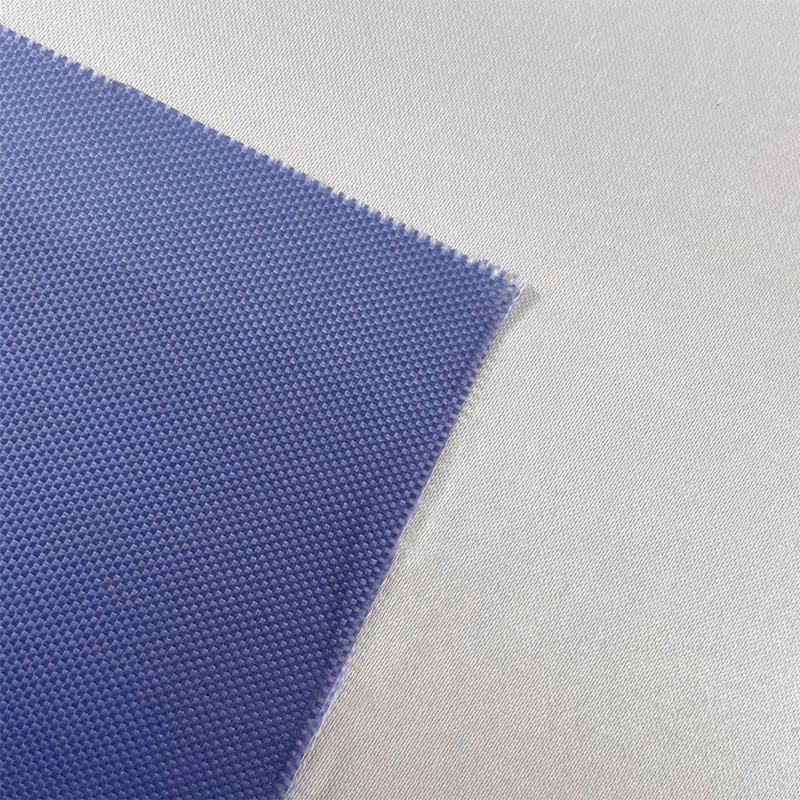

碳纤维感觉 ,其重量,高温抗性和高强度的复合特性已成为环境保护,能源,航空航天和其他领域的传统材料的关键替代品。它的核心优势源于其独特的结构和组成:由无序交织的碳纤维形成的多孔网络不仅保留了碳纤维本身的高强度(高达3000mpa或更多的抗张强度),而且由于其孔隙率而具有出色的空气渗透性和吸附性(通常为40%-80%)。在重量方面,碳纤维毛毡的密度仅为1.6-2.0g/cm³,少于钢的四分之一,但它可以承受2000年以上的温度,远远超过了金属材料的热阻力极限。这种特征使其适用于高温过滤应用(例如工业窑烟气处理),在该应用中,它可以耐受高烟气温度,同时通过其多孔结构拦截颗粒。在能源领域,当用作电池电极底物时,它可以同时满足电导率和电解质通透性的需求。此外,除少数强氧化剂外,碳纤维毡表现出极强的化学稳定性,几乎与酸或碱反应,使其适合在腐蚀性环境中长期使用。与玻璃纤维(如玻璃纤维)等替代材料相比,它具有更好的疲劳性耐药性,并且在重复压力后不容易发生抚摸和骨折,因此在需要性能和寿命的高端应用中占据了不可替代的位置。

效率测试和碳纤维的应用高温烟气过滤

在高温烟雾过滤的情况下,需要通过标准化测试来验证碳纤维的过滤效率和稳定性。一种常用的测试方法是“高温烟气模拟实验”:在过滤器件中修复5-10mm厚的碳纤维毡样品,引入了含直径为0.1-10μm的颗粒的模拟烟气(温度设置为0.1-10μm)(设置为800-1200℃,800-1200℃,流量为1.5-2m/s),并在fill intrucation fill plytration intrucation filtration intrucation filtrucation filtration filtration filtration filtration filtration。合格的标准是,大于0.3μm的颗粒的过滤效率≥99%,并且过滤电阻的增加不超过初始值的30%。在实际应用中,需要根据烟道气体组成选择治疗方法:对于含酸性气体的烟气(例如硫酸雾),应使用硅烷处理的碳纤维毛毡来通过表面修饰来增强耐腐蚀性;对于含有油颗粒的情况,应用疏水涂层处理毛毡身体,以避免孔隙阻塞。在安装过程中,需要将碳纤维毛毡放入打褶的过滤袋中,以增加过滤区域,同时降低空气阻力,并在滤袋之间使用10-15厘米的间距,以确保烟道气的均匀通过。在使用过程中,应每3-6个月进行一次高温后打清洁(使用200-300℃压缩空气进行反向清洗),以去除附着在表面上的颗粒并保持过滤效率的稳定性。

碳纤维毡和玻璃纤维之间耐腐蚀性的比较分析

碳纤维毛毡和玻璃纤维毡之间耐腐蚀性的差异主要反映在化学稳定性和环境适应性中,并且选择应基于使用方案的媒介特征。在酸性环境(例如用pH 2-4处理工业废水处理)中,碳纤维感觉具有显着优势:其主要成分是碳,具有强大的化学惰性。当长期与非氧化酸(例如盐酸和硫酸)接触时,体重损失率每年小于1%,而玻璃纤维毛毡(含有二氧化硅)将被酸性腐蚀,因为硅氧键,年龄为每年5%-8%的减肥率,并且表面表现为5%-8%。在碱性环境中(例如,pH 10-12的烟气脱硫系统),两者的耐耐药性相对相似,但是碳纤维感觉具有更好的抗损害能力 - 玻璃纤维的感觉会逐渐失去强大的碱性,而在强碱性的长期作用下,在强大的外部力量下,在外部力量下,纤维可以触及到50级的机械率,而carbone foter fose fose fose fose fose则率高。对于含有氟化物的环境(例如铝植物电解细胞中的废气处理),碳纤维的耐受性远远超过了玻璃纤维毛毡的耐受性,因为氟化物离子会在玻璃中与硅形成硅氟化物的反应,从而形成硅气体,导致材料降解,而碳纤维不反应。此外,在有机溶剂(例如甲苯和丙酮)中,碳纤维毛毡几乎不受影响,而玻璃纤维的树脂涂层可能会溶解,从而导致结构松动。

碳纤维毛毡电池电极基板的处理和切割技术的关键点

当将碳纤维处理到电池电极底物中时,切割精度和表面处理直接影响电极性能,需要严格控制过程细节。在切割之前,需要预处理碳纤维:将其平放置在温度为20-25℃的环境中,湿度为40%-60%,以消除材料中的内部压力,并在切割后避免翘曲。激光切割机应用于切割,激光功率设置为50-80W,并切割速度为50-100mm/s。这种方法可以避免由机械切割引起的边缘纤维脱落,同时,高温立即熔化,形成光滑的密封边缘,从而减少了随后使用时的纤维杂质脱落。切割尺寸误差应在±0.1mm以内控制,尤其是对于层压电池中使用的底物。过度尺寸偏差会导致电极对准不良,并影响电荷 - 释放效率。切割后,需要表面激活处理:将碳纤维浸泡在5%-10%的硝酸溶液中,在60℃下处理2小时,将其取出并用去离子水冲洗直至中性。干燥后,表面羟基的数量可以增加30%以上,从而增强了用电极活性材料的键合力。处理后的底物应在48小时内用电极涂覆,以避免由于长期暴露而导致的表面活性降解。

影响碳纤维的定律感觉隔热层厚度对热绝缘效应

当将碳纤维毛毡用作高温设备的绝缘层时,其厚度和热绝缘效果之间的关系是非线性的,并且需要根据设备的工作温度进行科学设计。在从室温到500°℃的范围内,随着厚度的增加,热绝缘效应显着改善:当厚度从5mm增加到20mm时,导热率从0.05W/(M·K)降低到0.02W/(M·(M·k)),并且热隔离性能会增加60%,因为厚度增加了热量的散热途径,并延伸了孔的孔。当温度超过800℃时,厚度对热绝缘效应的影响会削弱 - 从20mm增加到30mm时,导热率仅降低5%-8%,因为热辐射成为高温下的主要热传递模式,并且简单地增加厚度对减少辐射热传递的效应有限。在实际应用中,需要根据工作温度选择复合结构:一层碳纤维的毛毡可用于500℃,厚度为10-15mm;对于800-1200℃,需要一个“碳纤维感觉反射层”的复合结构,也就是说,每种10mm的碳纤维毡都与铝箔反射层相匹配,该反射层使用反射层来阻断热辐射。目前,在20-25mm处控制的总厚度可以达到理想的效果,并且厚度过多将增加设备的负载。在安装过程中,有必要确保绝缘层是无缝的,在关节处有5-10mm重叠,并用高温耐螺纹缝线固定,以防止热空气穿过间隙。

通过化学处理增强碳纤维强度的实施方法

为了通过化学处理增强碳纤维的强度,有必要采用浸渍固化过程来增强整体结构,以瞄准其纤维之间的粘结力较弱。 A commonly used method is resin impregnation treatment: select high-temperature resistant epoxy resin (temperature resistance ≥200℃), mix it with curing agent at a ratio of 10:1, add an appropriate amount of acetone to dilute to a viscosity of 500-800mPa·s, completely immerse the carbon fiber felt in it, and defoam in a vacuum environment (-0.09MPa) for 30分钟以确保树脂完全渗透到毛孔中。将其取出并用辊子挤压,以将树脂含量控制为30%-40%的感觉重量(过量会增加重量,而不足将限制增强效果),然后在120℃下在烤箱中预先固定1小时,然后将其加热至180℃至180℃固化2个小时,以使树脂结构构成三个二维的网络结构。治疗后,碳纤维的拉伸强度可以提高50%-80%,并且抗泪的性能得到更大的改善。对于需要较高强度的情况,可以使用碳纳米管修饰处理:在碳纳米管分散剂(浓度为0.5%-1%)中浸泡碳纤维,进行30分钟的超声处理,以使碳纳米管粘附在纤维表面上,然后在800小时的碳中碳化1小时,以在1小时的含量下燃料,在1小时内碳含量。碳纳米管将在纤维之间形成“桥接”结构,从而进一步提高强度,同时保持材料的高温耐药性。经过处理的碳纤维毛毡需要进行强度测试,以确保拉伸强度≥50mpa,满足结构轴承的要求。

English

English 中文简体

中文简体 русский

русский Español

Español